身軀靈巧

多種產(chǎn)品都能直接檢驗

火眼金睛

任何瑕疵難逃法眼

博聞強(qiáng)識

無需培訓(xùn)就能上崗

……

當(dāng)質(zhì)檢師不再是一線紡織工人,福州移動研發(fā)的“AI質(zhì)檢師”,正在成為紡織行業(yè)中一道亮麗的風(fēng)景。

今年政府工作報告指出,要深化大數(shù)據(jù)、人工智能等研發(fā)應(yīng)用,開展“人工智能+”行動,打造具有國際競爭力的數(shù)字產(chǎn)業(yè)集群。福州移動貫徹落實政府工作報告要求,持續(xù)構(gòu)筑品質(zhì)一流5G網(wǎng)絡(luò),建強(qiáng)5G應(yīng)用數(shù)智底座,放大5G融合創(chuàng)新的倍增效應(yīng),堅持“5G+工業(yè)互聯(lián)網(wǎng)”行業(yè)應(yīng)用的高質(zhì)量供給,助力紡織產(chǎn)業(yè)從“制造”到“智造”的華麗轉(zhuǎn)身。

AI質(zhì)檢上線

打造現(xiàn)代化數(shù)字工廠

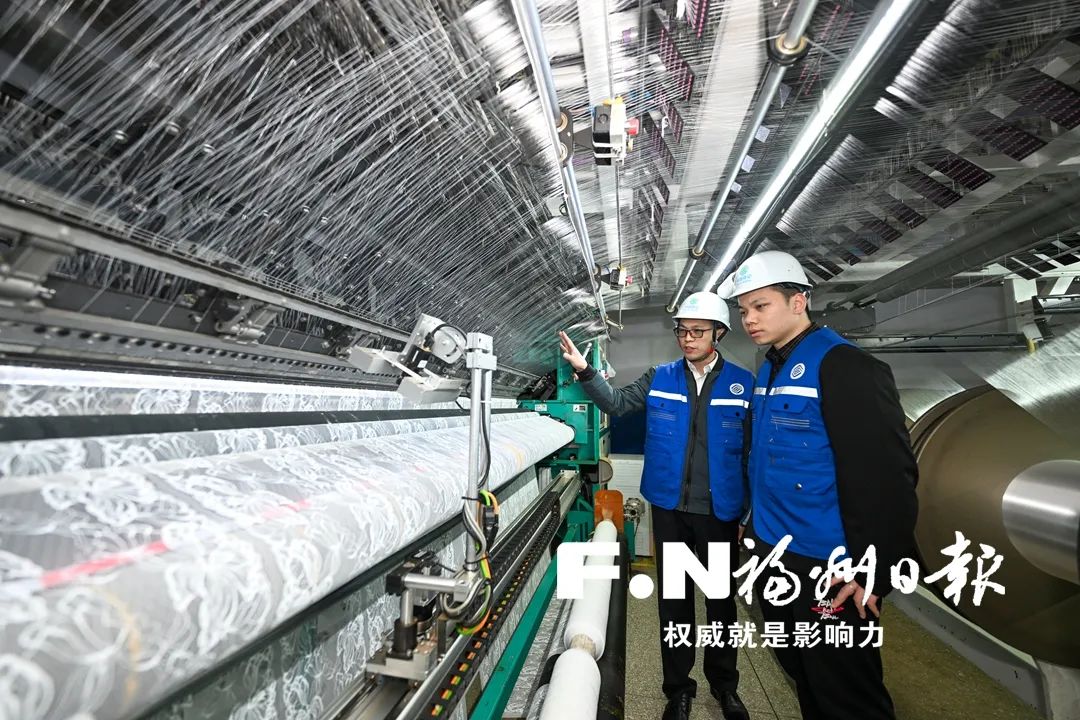

步入位于長樂的東龍針紡的紡織車間,記者看到,幾臺率先試點數(shù)字化智能化的經(jīng)編機(jī)正在有條不紊地運行著,“AI質(zhì)檢師”在生產(chǎn)中的經(jīng)編花邊產(chǎn)品上來回游走,一發(fā)現(xiàn)瑕疵點,就發(fā)出網(wǎng)格位置預(yù)警和提示。技術(shù)人員手持平板電腦,往返于數(shù)臺經(jīng)編機(jī),在AI的協(xié)助下對機(jī)器作出相應(yīng)調(diào)整。紡織車間外的數(shù)據(jù)采集看板上,顯示著實時監(jiān)控和車間生產(chǎn)數(shù)據(jù),讓人對生產(chǎn)狀況一目了然。

工人可以通過顯示屏準(zhǔn)確定位瑕疵所在點位實時操作。記者 池遠(yuǎn)攝

這位特別的“AI質(zhì)檢師”

就是由福州移動與東龍針紡聯(lián)合推出的

福建東龍瑕疵AI視覺識別檢測項目

據(jù)悉,該瑕疵AI視覺識別檢測系統(tǒng)通過圖像識別和機(jī)器學(xué)習(xí)算法,能快速適配多種面料花型,并快速高效地檢測出布匹是否存在瑕疵,同時聯(lián)動生產(chǎn)管理系統(tǒng)、配置停機(jī)策略,有效提升產(chǎn)品質(zhì)量和生產(chǎn)效率。

“真是又快又好!”福建東龍針紡有限公司首席信息官劉小強(qiáng)對此贊不絕口。他告訴記者,此前,東龍針紡車間每天要檢測6到8個花型、共250千克產(chǎn)品,花型繁多、紗線細(xì)膩又復(fù)雜,人工質(zhì)檢工作強(qiáng)度大,檢測效率和準(zhǔn)確率也很難保證。

引進(jìn)瑕疵AI視覺識別檢測系統(tǒng),相當(dāng)于請來“AI質(zhì)檢師”給產(chǎn)品“找茬”,實現(xiàn)產(chǎn)品線上檢測,缺陷標(biāo)簽在線展示,實時輸出缺陷結(jié)果,大幅提高了產(chǎn)品檢測率。“項目試點以來,瑕疵檢出準(zhǔn)確率從70%提升至90%,原來一個人只能看管兩臺機(jī)器,現(xiàn)在可以一次性看五六臺機(jī)器,瑕疵總長度和瑕疵檢出個數(shù)都相應(yīng)減少,預(yù)計每年可節(jié)省成本數(shù)百萬元。”劉小強(qiáng)介紹,該項目成效顯著,斬獲2023年金磚工業(yè)創(chuàng)新新星獎。

引領(lǐng)技術(shù)升級

加速培育現(xiàn)代化工業(yè)體系

作為國內(nèi)首創(chuàng)、首個商用落地的

蕾絲花邊面料AI質(zhì)檢項目

福建東龍瑕疵AI視覺識別

檢測項目的成功落地絕非易事

移動技術(shù)人員對經(jīng)編機(jī)上的高清攝像頭軌道運行情況進(jìn)行校對。記者 池遠(yuǎn)攝

當(dāng)新一代信息技術(shù)深度融入經(jīng)濟(jì)社會民生各領(lǐng)域、全過程之時,福州移動敏銳感知,早做部署,系統(tǒng)打造以5G、算力網(wǎng)絡(luò)、智慧中臺為重點的新型信息基礎(chǔ)設(shè)施,加快構(gòu)建“連接+算力+能力”新型信息服務(wù)體系。目前,5G和千兆網(wǎng)絡(luò)已覆蓋全市各個鄉(xiāng)鎮(zhèn)和重點行政村,中國移動福州數(shù)據(jù)中心建設(shè)總機(jī)架數(shù)超9000個,總出口帶寬超13T,為數(shù)字經(jīng)濟(jì)發(fā)展提供了堅實可靠的底座支撐。

因蕾絲花邊面料AI質(zhì)檢在國內(nèi)沒有落地先例,且花邊織機(jī)、驗布機(jī)的結(jié)構(gòu)和作業(yè)流程存在諸多差異,研發(fā)過程中困難重重。“項目組聯(lián)系算法博士專家,機(jī)械、成像改造專家20余人,積極推動花邊算法研發(fā)、織機(jī)改造、試點驗證,進(jìn)行花邊瑕疵檢測技術(shù)、成像適配、業(yè)務(wù)流程革新等多項攻關(guān),共識別織機(jī)、驗布AI質(zhì)檢系統(tǒng)功能177個,在一期解決了100多個問題。”項目相關(guān)負(fù)責(zé)人介紹。

經(jīng)過不懈努力,系統(tǒng)圍繞AI檢測、停機(jī)處理、瑕疵歸檔、落布和班次產(chǎn)量等5個作業(yè)場景構(gòu)建智能化能力,目前已完成機(jī)、光、電、算、軟改造,質(zhì)檢系統(tǒng)上線運行穩(wěn)定,算法效果滿足業(yè)務(wù)要求。

“福建東龍瑕疵AI視覺識別檢測項目的穩(wěn)步落地,打造了紡織瑕疵AI檢測的項目標(biāo)桿。”上述負(fù)責(zé)人介紹,通過該項目,福州移動沉淀了紡織瑕疵AI檢測一體化產(chǎn)品方案,組建了端到端交付團(tuán)隊,此后可為紡織行業(yè)提供“頂設(shè)規(guī)劃-解決方案-標(biāo)準(zhǔn)產(chǎn)品”全棧服務(wù)。“當(dāng)前,該系統(tǒng)已具備規(guī)模化應(yīng)用的基礎(chǔ)。”負(fù)責(zé)人說。

助推產(chǎn)業(yè)發(fā)展

點燃轉(zhuǎn)型升級新引擎

在紡織龍頭企業(yè)試點成功后,瑕疵AI檢測項目的未來又將走向哪里?

作為福州市傳統(tǒng)優(yōu)勢產(chǎn)業(yè),紡織化纖業(yè)已經(jīng)發(fā)展為長樂最具競爭力的產(chǎn)業(yè)之一,并在長樂形成從石化化纖原料到化纖、棉紡、針織、染整、服裝、紡織機(jī)械等全鏈條產(chǎn)業(yè)鏈發(fā)展格局。但其中的多數(shù)紡織企業(yè)對產(chǎn)品瑕疵的檢驗仍以人工為主,漏檢率高、產(chǎn)品質(zhì)量不穩(wěn)定依然是行業(yè)普遍存在的痛點。

“紡織行業(yè)的生產(chǎn)流程具有較高相似度,這進(jìn)一步增強(qiáng)了瑕疵AI檢測系統(tǒng)的可推廣性。”福州移動相關(guān)負(fù)責(zé)人介紹,接下來,移動將結(jié)合中小企業(yè)數(shù)字化轉(zhuǎn)型需求,進(jìn)一步推進(jìn)瑕疵AI檢測應(yīng)用軟硬件標(biāo)準(zhǔn)化,從針織花邊擴(kuò)展到多種紡織面料,加快打造紡織瑕疵AI檢測“小快輕準(zhǔn)”產(chǎn)品方案。

此外,福州移動還將通過云化部署提升硬件使用效率、融合工業(yè)互聯(lián)網(wǎng)實現(xiàn)SAAS化提升便捷性,并通過靈活的商業(yè)模式和融資手段降低企業(yè)投入門檻,推動瑕疵AI檢測項目以樣學(xué)樣、規(guī)模復(fù)制。

如今,福州移動正以科技為筆,加快描繪產(chǎn)業(yè)轉(zhuǎn)型升級新畫卷。“受全球經(jīng)濟(jì)下行影響,信息化和數(shù)字化融合已成為紡織行業(yè)轉(zhuǎn)型發(fā)展的必然選擇。”上述負(fù)責(zé)人坦言,在這個背景下,AI智能應(yīng)用將在紡織產(chǎn)業(yè)越來越普遍,前景大有可為。

圖片來源:數(shù)智八閩

“算力資源是推動AI項目的關(guān)鍵基礎(chǔ)設(shè)施,隨著相關(guān)項目的落地,未來所需算力資源將逐漸增加,供給能力還需進(jìn)一步提升。”福州移動相關(guān)負(fù)責(zé)人表示,接下來,移動將加大算力基礎(chǔ)設(shè)施建設(shè)力度,加快推進(jìn)UPF下沉應(yīng)用,解決算力跨城時延高等問題,滿足1ms時延、企業(yè)數(shù)據(jù)不出場等需求,為企業(yè)提供更優(yōu)質(zhì)的算力服務(wù),助力新質(zhì)生產(chǎn)力向更大范圍、更寬領(lǐng)域、更深層次拓展,賦能紡織行業(yè)完成進(jìn)一步轉(zhuǎn)型升級。

(特約記者 宋亦敏)